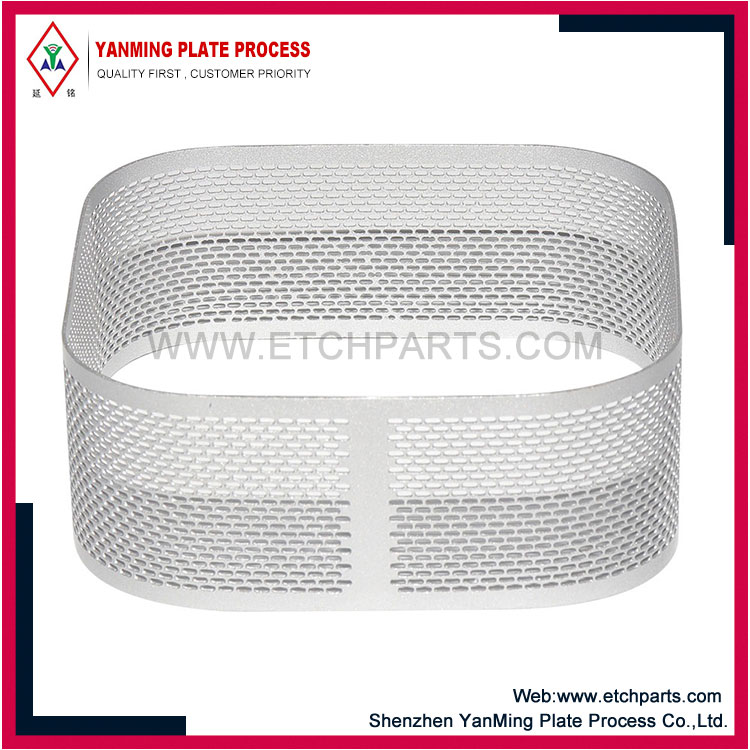

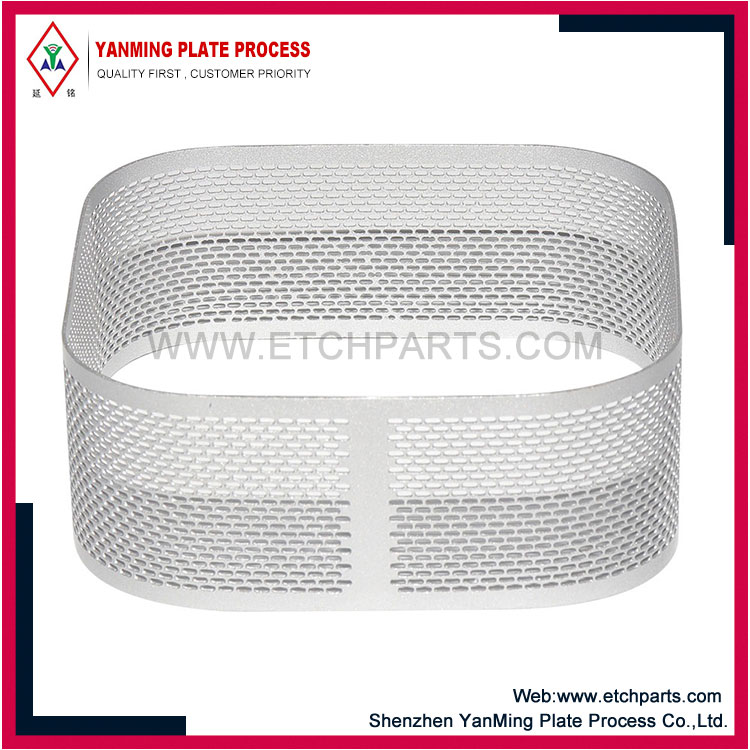

এর দুটি প্রধান পদ্ধতি রয়েছেধাতব এচিংসমাধানের সাথে ওয়ার্কপিসের যোগাযোগের ফর্মের উপর ভিত্তি করে স্প্রে এচিং এবং বুদ্বুদ এচিং। এচিং পদ্ধতি নির্বাচন করার জন্য দুটি নীতি রয়েছে।

1। উত্পাদন ভলিউম: স্প্রে এচিংয়ের উচ্চ দক্ষতা, দ্রুত গতি এবং উচ্চ নির্ভুলতা রয়েছে এবং নির্দিষ্ট ব্যাচের উত্পাদনের জন্য উপযুক্ত। উত্পাদন স্বয়ংক্রিয় নিয়ন্ত্রণ উপলব্ধি করা সহজ, তবে সরঞ্জাম বিনিয়োগ বড়, এবং এটি বিশেষ আকারের ওয়ার্কপিস এবং বড় ওয়ার্কপিসগুলি এচিংয়ের জন্য উপযুক্ত নয়; বুদ্বুদ এচিং সরঞ্জামগুলির বিনিয়োগ ছোট, এচিং সুবিধাজনক, এবং ব্যবহৃত ওয়ার্কপিসের পরিসীমা প্রশস্ত।

2। ওয়ার্কপিস আকার এবং আকার: সরঞ্জামের সীমাবদ্ধতার কারণে, বড় ওয়ার্কপিসগুলির জন্য স্প্রে এচিং ব্যবহার করা কঠিন, যখন নিমজ্জন এচিং ওয়ার্কপিসের আকার দ্বারা প্রভাবিত হবে না। ওয়ার্কপিসের আকার জটিল। স্প্রে করার সময়, কিছু অংশ জায়গায় স্প্রে করা যায় না, যা এচিংয়ের স্বাভাবিক অগ্রগতিকে প্রভাবিত করবে। ভেজানো প্রকারটি এচিং সলিউশনে পুরো ওয়ার্কপিসটি ভিজিয়ে রাখে। যতক্ষণ সমাধান এবং ওয়ার্কপিসের মধ্যে গতিশীল বজায় থাকে ততক্ষণ এটি নিশ্চিত করতে পারে যে ভিন্ন ভিন্ন ওয়ার্কপিসের সমস্ত অংশগুলি এচিং তরল দিয়ে পূরণ করা যেতে পারে এবং নতুন তরল এবং পুরানো তরল ক্রমাগত প্রতিস্থাপন করা যেতে পারে, যাতে এচিংটি সাধারণভাবে এগিয়ে যেতে পারে।

ছোট ফ্ল্যাট বা প্রায় ফ্ল্যাট ওয়ার্কপিসের জন্য, শর্তগুলি যদি অনুমতি দেয় তবে স্প্রে এচিং দক্ষতা এবং নির্ভুলতার দিক থেকে বুদ্বুদ এচিংয়ের চেয়ে উচ্চতর। অতএব, একটি বৃহত ব্যাচের আকার, মাঝারি আকার এবং সাধারণ আকারের ওয়ার্কপিসগুলির জন্য স্প্রে পদ্ধতিটি প্রথম পছন্দ; যদি ওয়ার্কপিস আকারটি বড় হয় তবে একটি এচিং মেশিন ব্যবহার করা কঠিন, ওয়ার্কপিস আকারটি জটিল এবং ব্যাচের আকার বড় নয়, এই পদ্ধতিটি ভেজানো পদ্ধতিটি ব্যবহার করা। সূত্রটি উপযুক্ত।

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик